Лучший порошок in718 для 3D-печати

Порошок IN718 - суперсплав на основе никеля, широко используемый в аддитивных технологиях, таких как порошковое наплавление и прямое энергетическое осаждение. Он состоит преимущественно из никеля с добавками хрома, железа, ниобия, молибдена и других элементов. Сочетание этих элементов придает конечным печатным деталям исключительную механическую прочность, коррозионную стойкость и высокотемпературные свойства.

Низкая стоимость заказа

Обеспечиваем низкую минимальную партию заказа для удовлетворения различных потребностей.

OEM И ODM

Предоставление индивидуальных продуктов и услуг по проектированию для удовлетворения уникальных потребностей заказчиков.

Достаточный запас

Обеспечить быструю обработку заказов и предоставить надежный и эффективный сервис.

Удовлетворенность клиентов

Обеспечивать высокое качество продукции, ставя во главу угла удовлетворение потребностей клиентов.

поделиться этим продуктом

Оглавление

Обзор порошка IN718

IN718 - закаливаемый осаждением порошок суперсплава на основе никеля, широко используемый для аддитивного производства благодаря своей высокой прочности, коррозионной стойкости, свариваемости и технологичности. В данной статье приводится подробное описание порошка IN718.

Рассматриваются такие ключевые аспекты, как состав, свойства, параметры АМ-печати, области применения, спецификации, поставщики, обработка, методы контроля, сравнение с альтернативами, плюсы и минусы, а также часто задаваемые вопросы. Для представления количественных данных в удобном для ссылок формате используются таблицы.

Состав порошка IN718

В состав IN718 входят:

| Элемент | Вес % | Назначение |

|---|---|---|

| Никель | 50 – 55 | Главный элемент матрицы |

| Хром | 17 – 21 | Устойчивость к окислению |

| Железо | Баланс | Упрочнитель твердых растворов |

| Ниобий | 4.75 – 5.5 | Закалка осадков |

| Молибден | 2.8 – 3.3 | Упрочнение твердых растворов |

| Титан | 0.65 – 1.15 | Твердосплавный наконечник |

| Алюминий | 0.2 – 0.8 | Закалка осадков |

| Углерод | 0,08 макс. | Твердосплавный наконечник |

Также добавлены следовые количества кобальта, бора, меди и магния.

Свойства порошка IN718

Основные свойства IN718 включают:

| Недвижимость | Описание |

|---|---|

| Высокая прочность | Предел прочности на разрыв 1050 - 1350 МПа |

| Фазовая стабильность | Сохраняет свойства после длительной эксплуатации при температуре до 700°C |

| Коррозионная стойкость | Устойчивость к водной коррозии и окислению |

| Свариваемость | Отличная свариваемость при использовании подходящего присадочного материала |

| Возможность изготовления | Простота формования и обработки |

| Устойчивость к ползучести | Высокий предел прочности при разрыве под напряжением при высоких температурах |

Эти свойства делают IN718 пригодным для самых ответственных применений.

Параметры 3D-печати для порошка IN718

Типичные параметры для печати порошком IN718 включают:

| Параметр | Типовое значение | Назначение |

|---|---|---|

| Высота слоя | 20 - 50 мкм | Баланс между скоростью и разрешением |

| Мощность лазера | 195 - 350 W | Достаточное плавление без испарения |

| Скорость сканирования | 700 - 1300 мм/с | Плотность в зависимости от темпов строительства |

| Расстояние между люками | 80 - 160 мкм | Механические свойства |

| Структура поддержки | Минимальный | Простое удаление |

| Горячее изостатическое прессование | 1120°C, 100 МПа, 3 ч | Устранение внутренних пустот |

Параметры зависят от таких факторов, как геометрия сборки, температурный режим и требования к постобработке.

Области применения 3D-печатных деталей IN718

Детали IN718, изготовленные компанией AM, используются в:

| Промышленность | Компоненты |

|---|---|

| Аэрокосмическая промышленность | Компоненты двигателя, такие как лопатки турбины, диски |

| Производство электроэнергии | Контейнеры для сжигания, переходные каналы |

| Нефть и газ | Скважинные инструменты, клапаны, насосы |

| Автомобильная промышленность | Колеса турбокомпрессора, выпускные клапаны |

| Медицина | Ортопедические имплантаты, хирургические инструменты |

Преимущества по сравнению с деформируемым IN718 включают сложные геометрические формы, сокращение сроков изготовления и соотношения "закупка - выпуск".

Технические характеристики порошка IN718 для АМ

Для 3D-печати порошок IN718 должен соответствовать следующим характеристикам:

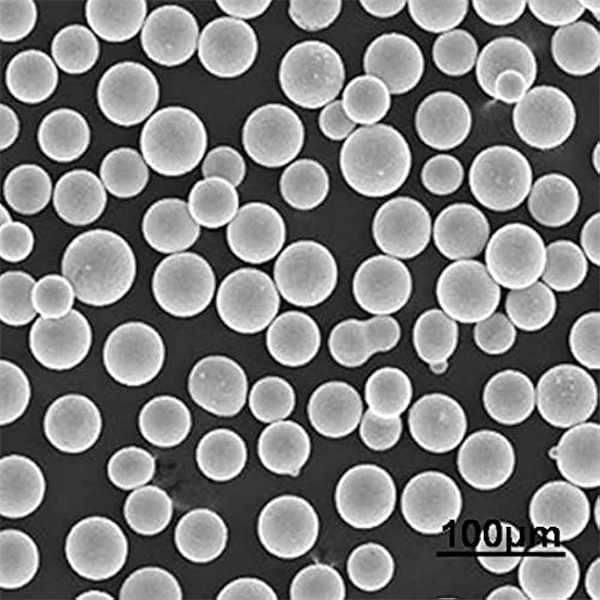

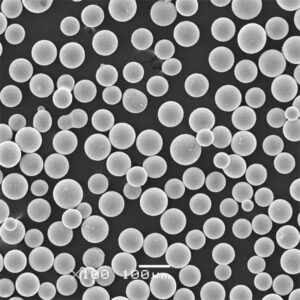

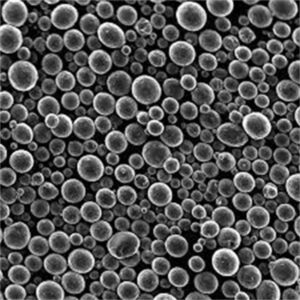

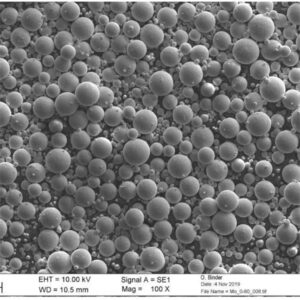

| Параметр | Спецификация |

|---|---|

| Диапазон размеров частиц | 10 - 45 мкм |

| Форма частиц | Сферическая морфология |

| Кажущаяся плотность | Как правило, > 4 г/куб. см |

| Плотность отвода | > 6 г/куб. см |

| Расход воздуха в зале | > 23 с для 50 г |

| Чистота | >99,9% |

| Содержание кислорода | <100 ppm |

Возможны нестандартные распределения по размерам и жестко контролируемый состав.

Поставщики порошка IN718

К числу основных поставщиков относятся:

| Поставщик | Расположение |

|---|---|

| Praxair | США |

| Порошковые изделия Carpenter | США |

| Sandvik Osprey | ВЕЛИКОБРИТАНИЯ |

| Технология LPW | ВЕЛИКОБРИТАНИЯ |

| Erasteel | Франция |

| AP&C | Канада |

Цены варьируются от $50/кг до $150/кг, что зависит от качества и объема заказа.

Обращение и хранение порошка IN718

Порошок IN718, являясь реактивным материалом, требует контролируемого обращения:

- Хранить закрытые контейнеры в сухом прохладном месте в инертной атмосфере

- Не допускать воздействия влаги, воздуха или перепадов температуры

- При передаче используйте правильно заземленное оборудование

- Не допускать скопления пыли и контролировать источники воспламенения

- Рекомендуется местная вытяжная вентиляция

- Соблюдайте действующие правила техники безопасности

Правильное хранение и обращение предотвращает изменение состава и возникновение опасных ситуаций.

Контроль и испытания порошка IN718

Партии порошка IN718 валидированы с использованием:

| Метод | Проверяемые параметры |

|---|---|

| Ситовой анализ | Распределение частиц по размерам |

| СЭМ-изображение | Морфология частиц |

| EDX | Химия и состав |

| XRD | Присутствующие фазы |

| Пикнометрия | Плотность |

| Расход воздуха в зале | Текучесть порошка |

Испытания по стандартам ASTM обеспечивают постоянство качества от партии к партии.

Сравнение IN718 с альтернативными порошками суперсплавов

IN718 сравнивается с другими сплавами как:

| Сплав | Стоимость | Возможность печати | Свариваемость | Прочность |

|---|---|---|---|---|

| IN718 | Низкий | Хороший | Отличный | Средний |

| IN625 | Средний | Отличный | Отличный | Низкий |

| IN792 | Высокая | Ярмарка | Хороший | Отличный |

| IN939 | Очень высокий | Хороший | Limited | Отличный |

Благодаря сбалансированным свойствам при низкой стоимости IN718 превосходит другие суперсплавы на основе никеля во многих областях применения.

Плюсы и минусы порошка IN718 для 3D-печати

| Плюсы | Cons |

|---|---|

| Подтвержденный опыт работы с материалами в области AM | Более низкая высокотемпературная прочность по сравнению с некоторыми сплавами |

| Отличная свариваемость и обрабатываемость | Восприимчивость к растрескиванию при застывании в процессе печати |

| Легко изготавливается в сложных формах | Требуется обработка в контролируемой атмосфере |

| Преимущество по стоимости по сравнению с экзотическими сверхпрочными сплавами | Часто требуется значительная постобработка |

| Легко доступны у различных поставщиков | Относительно низкая твердость после печати |

IN718 обеспечивает высокопроизводительное аддитивное производство по разумной цене.

Часто задаваемые вопросы о порошке IN718

Вопрос: Какой диапазон размеров частиц лучше всего подходит для 3D-печати сплава IN718?

О: Диапазон 15-45 мкм обеспечивает оптимальное сочетание текучести, высокого разрешения и высокой плотности деталей. Можно использовать и более тонкие порошки с плотностью менее 10 мкм.

Вопрос: Какая постобработка обычно требуется для компонентов IN718 AM?

О: Горячее изостатическое прессование, термообработка и механическая обработка обычно необходимы для устранения пустот, оптимизации свойств и достижения точности размеров.

Вопрос: Легче ли IN718 поддается 3D-печати по сравнению с другими Ni суперсплавами?

О: Да, отличная свариваемость и меньшая склонность к растрескиванию делают IN718 одним из наиболее простых в обработке суперсплавов на основе никеля методом порошкового наплавления.

Вопрос: В каких отраслях промышленности используется сплав IN718 для 3D-печати металлов?

О: Аэрокосмическая, энергетическая, нефтегазовая, автомобильная и медицинская отрасли являются основными областями применения компонентов IN718, изготовленных аддитивным способом.

Вопрос: Какой материал по своим свойствам наиболее близок к IN718 для АМ?

Ответ: Порошковый сплав IN625 обладает свариваемостью и коррозионной стойкостью, сравнимыми с IN718, но меньшей прочностью. IN792 выигрывает по свариваемости в пользу более высокой прочности.

Вопрос: Является ли обязательным горячее изостатическое прессование для 3D-печатных деталей IN718?

О: HIP устраняет внутренние пустоты и повышает усталостную прочность. Для некритичных применений он может не требоваться.

Вопрос: Требует ли IN718 опорных конструкций при 3D-печати?

О: Для предотвращения деформации и облегчения демонтажа после печати рекомендуется устанавливать минимальные опоры на свесах и перекрытиях.

Вопрос: Какие дефекты могут возникнуть при печати порошком IN718?

О: Потенциальными дефектами являются трещины, пористость, искажения, неполное сплавление и шероховатость поверхности. Большинство из них можно предотвратить с помощью оптимизации параметров.

Вопрос: Какой твердости можно ожидать от компонентов IN718 AM?

О: Твердость после печати обычно составляет 30-35 HRC. Послепечатная обработка, например, старение, может повысить ее до 40-50 HRC для повышения износостойкости.

Вопрос: Какая точность может быть достигнута при использовании печатных деталей IN718?

О: После постобработки печатные компоненты IN718 могут иметь допуски на размеры и качество поверхности, сравнимые с деталями, изготовленными на станках с ЧПУ.

О компании Met3DP

Категория продукта

ГОРЯЧАЯ РАСПРОДАЖА

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао (Китай).

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- info@metal3dp.com

- amy@metal3dp.com

- +86 19116340731