Распыление металла это процесс, при котором металл из сыпучей формы превращается в мелкодисперсный порошок путем распыления. Он широко используется при производстве металлических порошков для различных применений в различных отраслях промышленности. В этой статье представлено полное руководство по распылению металла, в котором подробно рассматриваются ключевые аспекты.

Обзор распыления металлов

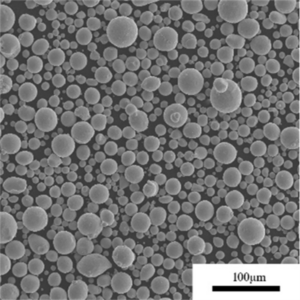

Распыление металла подразумевает дробление расплавленного металла на мелкие капли с помощью высокоскоростного потока газа или жидкости. При быстром застывании капель в полете образуются мелкие сферические металлические порошки.

Ключевые детали:

- Используется для получения тонких сферических металлических порошков из таких металлов, как алюминий, медь, железо, никель и т.д.

- По методу распыления классифицируется на газовое, водяное и центробежное распыление

- Размер порошков варьируется от 10 до 250 микрон с плотным распределением

- Обеспечивает быстрое затвердевание капель, в результате чего получаются мелкозернистые порошки

- В основном используется в порошковой металлургии и для производства компонентов из металлического порошка

Методы распыления

| Метод | Подробности |

|---|---|

| Распыление газа | Струя расплавленного металла, дезинтегрированная струями инертного газа высокого давления |

| Распыление воды | Использует водяные струи для дезинтеграции металлического потока |

| Центробежное распыление | Расплавленный металл выливается на вращающийся диск и срывается с его краев |

Применение металлических порошков

| Приложение | Подробности |

|---|---|

| Порошковая металлургия | Прессование и спекание порошковых компактов для производства деталей ПМ |

| Аддитивное производство металлов | Использование распыляемых порошков в качестве сырья для AM-процессов, таких как DED, PBF |

| Литье металлов под давлением | Смешивание порошков со связующим, введение в формы и дебиндинг/агломерация |

| Термические напыляемые покрытия | Распыление порошков на поверхности с помощью плазменного/горячего распыления |

| Пайка | Использование распыляемых порошковых прослоек для высокотемпературной пайки |

| Сварка | Распыляемые металлические порошки, используемые в качестве присадочного материала в сварочных процессах |

Технические характеристики распыления металла

| Параметр | Типовой диапазон |

|---|---|

| Размер порошка | От 10 до 250 микрон |

| Распределение по размерам | Плотная, сферическая морфология |

| Чистота | До 99,9% |

| Кажущаяся плотность | Около 40-50% истинной плотности |

| Содержание оксидов | <1%, ниже при распылении в инертном газе |

| Уровень производства | 10 - 100 кг/час |

Оборудование для распыления металла

Основное оборудование, задействованное в процессе распыления металла, включает в себя:

Руководство по оборудованию для распыления металлов

| Оборудование | Назначение |

|---|---|

| Индукционная печь | Расплавляет металлический шихтовый материал до жидкого состояния |

| Крусибл | Удерживает расплавленный металл перед заливкой в распылитель |

| Тундиш | Действует как резервуар, облегчающий заливку металла |

| Механизм распыления | Разбивает расплавленный металл на капли с помощью газовой/жидкостной струи |

| Система сбора порошка | Сбор и отделение распыленного порошка от транспортировочного газа/жидкости |

Типы и характеристики атомайзеров

| Распылитель | Принцип | Характеристики |

|---|---|---|

| Газовый распылитель | Струя инертного газа высокого давления | Более мелкий порошок, меньшая степень окисления |

| Распылитель воды | Высокоскоростная водяная струя | Высокая производительность, более крупные частицы |

| Центробежный распылитель | Расплавленный металл, вылитый на вращающийся диск/чашку | Компактный, простой в эксплуатации |

Вспомогательное оборудование

- Металлические шихтовые материалы, газы, вода

- Насосы, клапаны, форсунки

- Контроль и мониторинг температуры

- Панель управления, приборы

- Просеивающая станция для классификации

- Системы пылеудаления и газоочистки

Стандарты проектирования и требования к установке

- Создан в соответствии со стандартами ASTM B213 для распыления газа

- Индивидуальная разработка в соответствии с производственными требованиями

- Требуется подача инертного газа, водоснабжение, электричество

- Площадь установки зависит от площади распылителя

- Необходимо удаление пыли, очистка сточных вод

Поставщики металлических распылителей

Основные поставщики

| Поставщик | Расположение | Продукция |

|---|---|---|

| PSI | Канада | Газовые, водяные и центробежные распылители |

| Вакуумные технологии ALD | Германия | Газовые и водяные распылители |

| Sino Steel Thermo | Китай | Распылители воды и газа |

| Вакуумные технологии VTI | ВЕЛИКОБРИТАНИЯ | Высокотехнологичные газовые распылители |

Ценообразование

- Небольшие лабораторные установки стоят от $100 000.

- Распылители для промышленного производства варьируются от $500,000 до $2,000,000

- Крупные системы, созданные на заказ, могут стоить до $4 000 000

- Дополнительные расходы на вспомогательное оборудование, установку, расходные материалы

Выбор поставщика атомайзеров

- Репутация и уровень опыта

- Возможность изготовления на заказ и размерный ряд

- Производственные мощности и сроки изготовления

- Бюджетные ограничения

- Расположение и сервисная поддержка

- Требования к техническим характеристикам порошка

- Предложения по вспомогательному оборудованию

Эксплуатация металлического распылителя

Типичный процесс атомизации

| Шаг | Деятельность |

|---|---|

| 1 | Зарядите индукционную печь металлом для распыления |

| 2 | Полностью расплавьте металл и дайте ему достичь температуры перегрева |

| 3 | Запустите поток инертного газа в распылитель при требуемом давлении |

| 4 | Открыть индукционную печь и вылить расплавленный металл в промковш/кювету |

| 5 | Дайте металлу стечь в распылитель для распада на порошок |

| 6 | Порошок переносится газом в циклонные сепараторы для сбора |

| 7 | Просеивание порошка для удаления крупных частиц и мелких фракций |

| 8 | После охлаждения упакуйте готовый порошок в контейнеры. |

Критические параметры процесса

- Температура перегрева металла

- Расход расплавленного металла в распылитель

- Расход газа/воды и давление

- Конфигурация заливки и количество металлической шихты

- Конструкция и геометрия сопла

- Подход к сбору и просеиванию

Аспекты технического обслуживания

- Периодически осматривайте и заменяйте изношенные форсунки, клапаны, вкладыши

- Проверьте газовые линии, водяные форсунки на наличие засоров, влияющих на поток

- Проконтролируйте привод и подшипники центробежного распылителя

- Чистое осаждение порошка внутри труб и емкостей

- Обслуживание индукционной печи, датчиков температуры и т.д.

Преимущества и ограничения

Преимущества и достоинства

- Получает тонкие сферические порошки, идеально подходящие для AM, MIM и т.д.

- Достижение высоких показателей производства порошка

- Постоянный и плотный гранулометрический состав

- Высокая чистота благодаря распылению в инертном газе

- Гибкий диапазон размеров от 10 мкм до 300 мкм

- Масштабируемый процесс, способный производить тонны продукции

Недостатки и ограничения

- Распыляемый водой порошок может сильно окисляться

- Центробежный распылитель имеет ограничение по размеру

- Контроль распределения частиц по размерам может быть затруднен

- Очень мелкий порошок создает проблемы с безопасностью

- Высокие капитальные вложения в оборудование

- Процесс требует строгого контроля и оптимизации

Как выбрать металлический атомайзер

Ключевые соображения при выборе

- Тип распыляемого металла

- Желаемое количество, размер и форма порошка

- Необходимые уровни чистоты и содержание кислорода

- Бюджетные ограничения и планы расширения

- Доступная площадь и высота

- Возможность использования вспомогательных систем

- Необходимый уровень автоматизации и контроля

- Послепродажное обслуживание и ремонт

- Соответствие стандартам и сертификатам

Сделать правильный выбор

- Составление шорт-листа поставщиков на основе опыта, возможностей и отзывов

- Укажите требования к порошку и получите предложения по дизайну

- Сравните варианты по стоимости, скорости производства, характеристикам

- Оценка качества вспомогательного оборудования, гарантии

- Проверьте сроки производства и поставки продукции поставщиками

- Удостоверьтесь в правильности проектирования, установки и послепродажного обслуживания

- Выберите модульный, настраиваемый распылитель для гибкости

- Приоритет качества и плотного распределения над низкой стоимостью

- Выберите поставщика, готового совместно разрабатывать системы для конкретных нужд

Вопросы и ответы

Вопрос: Каков типичный диапазон размеров распыляемого металлического порошка?

О: Диапазон размеров частиц для большинства распылителей составляет от 10 до 250 микрон. Газовые распылители позволяют получить более мелкий порошок до 10 микрон, а водяные распылители делают более крупный порошок свыше 100 микрон.

Вопрос: Какие металлы можно распылить в порошок?

О: К распространенным металлам, подвергаемым атомизации, относятся алюминий, медь, железо, никель, кобальт, титан, тантал, нержавеющая сталь. Можно распылять даже сплавы и реактивные металлы, такие как магний.

В: Насколько сферичны распыляемые порошки?

О: Атомизированные порошки имеют высокосферическую морфологию, поскольку капли быстро застывают в полете. Уровень сферичности достигает 0,9-1. При газовом распылении порошок получается более сферическим.

Вопрос: Каково основное применение распыляемого металлического порошка?

О: Основное применение - порошковая металлургия для прессования и спекания компонентов. Мелкодисперсные порошки также идеально подходят для аддитивного производства металлов с использованием порошкового наплавления или направленного энергетического осаждения.

Вопрос: Как контролируется распределение порошка по размерам при распылении?

О: Конструкция сопла, расход расплавленного металла, давление газа и конфигурация распыления определяют распределение частиц по размерам. Несколько стадий просеивания после распыления помогают сузить распределение.

В: Требует ли распыление металла специальных навыков?

О: Несмотря на то, что этот процесс автоматизирован, для оптимизации и правильного управления распылителем для производства качественного металлического порошка необходимы навыки в таких областях, как металлургия, термическое напыление, обработка порошка.

В: Что определяет скорость производства распылителя?

О: Расход металла, давление газа и производительность распылителя определяют скорость производства. Промышленные распылители могут производить 100 кг/час порошка, в то время как лабораторные распылители могут производить всего несколько кг/час.

В: Как определить правильный размер и тип распылителя?

О: Ключевыми факторами являются требуемое количество порошка, бюджет, существующая инфраструктура и желаемые характеристики порошка. Все это помогает выбрать газовый, водяной или центробежный тип в соответствии с необходимой производительностью.

В: Образуются ли при распылении металла какие-либо побочные продукты?

О: Твердых отходов немного, но требуется очистка сточных газов/воды. Также требуется удаление пыли из зон обработки порошка. Необходима надлежащая утилизация использованных фильтров и расходных материалов.

Заключение

Распыление металла позволяет превратить сыпучий металл в мелкие сферические порошки с помощью газа, воды или центробежной энергии. При строгом контроле параметров процесса можно получать порошки высокой чистоты, идеально подходящие для AM. В этом руководстве кратко описаны принципы работы, типы, области применения, поставщики и технические аспекты систем распыления металлов. Структурированная информация позволяет легко сравнивать варианты и выбирать подходящий распылитель.