Порошок для литья под давлением относится к типу исходного материала, используемого в порошковом литье под давлением - промышленном производственном процессе для изготовления сложных и высокоточных металлических деталей. Этот порошок представляет собой смесь мелкодисперсных металлических порошков и полимерных связующих, которые могут быть отлиты под давлением в сложные детали сетчатой формы в большом объеме.

Преимущества использования порошка для литья под давлением

Использование порошка для литья под давлением имеет ряд преимуществ перед другими способами производства:

- Позволяет производить в больших объемах сложные, детализированные металлические детали

- Более жесткие допуски, лучшее разрешение и более тонкая обработка поверхности

- Низкий уровень отходов материала при обработке

- Возможны сложные геометрические формы

- Различные материалы, такие как нержавеющая сталь, инструментальная сталь, вольфрамовые сплавы

- Экономия средств за счет меньшей вторичной обработки

Состав порошка для литья под давлением

Порошки для литья под давлением содержат следующие компоненты:

| Компонент | Подробности |

|---|---|

| Металлический порошок | Очень тонкие порошки из нержавеющей стали, инструментальной стали, вольфрамовых сплавов и т.д. Размер частиц 1 - 20 микрон |

| Переплет | Воск или термопластичные полимеры, такие как полиэтилен, полипропилен. 20-40% по объему |

| Смазочные материалы | Стеариновая кислота, олеиновая кислота. 1-2% по весу |

Характеристики используемых металлических порошков

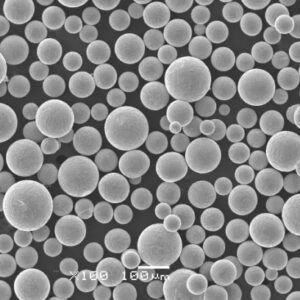

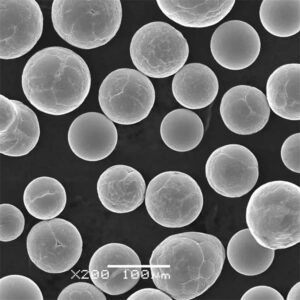

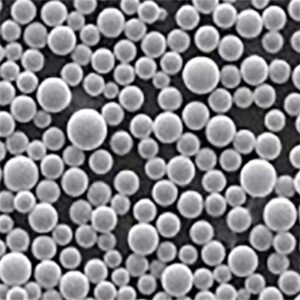

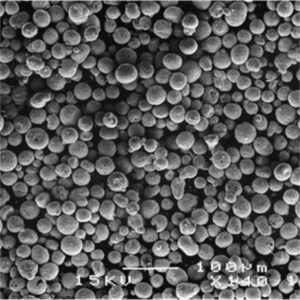

Компонент из металлического порошка обладает особыми свойствами, которые делают его пригодным для литья под давлением:

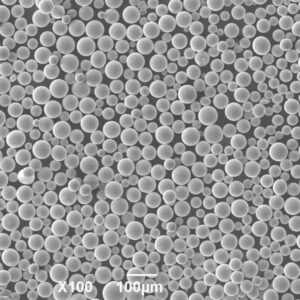

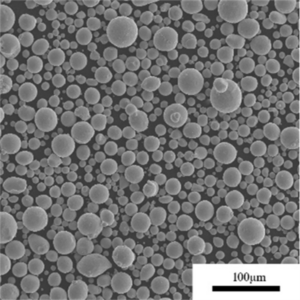

- Размер частиц от 1 до 20 микрон

- Сферическая морфология

- Текучесть важна для заполнения форм

- Кажущаяся плотность 2-4 г/куб. см

- Плотность ленты 4-6 г/куб. см

Стандарты на металлические порошки

Используемые металлические порошки должны соответствовать стандартам по составу и зернистости:

| Стандарт | Подробности |

|---|---|

| ISO 4490 | Химический состав инструментальных сталей |

| ASTM B822 | Спецификация состава вольфрамовых сплавов |

| DIN ISO 4497 | Распределение частиц по размерам для металлических порошков |

Этапы производственного процесса

Процесс производства состоит из следующих основных этапов:

- Смешивание - Однородное смешивание металлического порошка и связующих компонентов

- Гранулирование - Гранулирование в сырьевые гранулы для инъекций

- Литье под давлением - Нагрев и впрыск сырья в форму

- Облицовка - Удаление полимерных связующих

- Агломерация - Нагрев гранул для сплавления металлических частиц путем диффузии

Области применения деталей, изготовленных методом литья под давлением

Порошок для литья под давлением может использоваться для производства различных сложных и высокоточных деталей в различных отраслях промышленности:

| Промышленность | Компоненты |

|---|---|

| Автомобильная промышленность | Шестерни, кулачки, шкивы |

| Аэрокосмическая промышленность | Лопасти турбин, рабочие колеса |

| Медицина | Ортопедические имплантаты, зубные имплантаты |

| Потребитель | Корпуса для часов, фонариков |

Преимущества литья под давлением для изготовления деталей

Использование процесса литья металлов под давлением дает уникальные преимущества:

- Замысловатые формы, тонкие черты

- Жесткие допуски до +/- 0,005 дюйма

- Тонкая отделка поверхности

- Различные варианты материалов

- Большие объемы производства

Ограничения производственного процесса

Есть и некоторые ограничения:

- Вес детали не превышает < 400 г

- Толщина стенок > 0,4 мм

- Сборки, необходимые для сложных геометрических форм

- Дорогостоящая оснастка для пресс-форм

- Размерные изменения во время спекания

Мировые поставщики исходного сырья

Многие международные компании поставляют готовый исходный материал для литья под давлением:

| Компания | Расположение | Материалы |

|---|---|---|

| BASF | Германия | Нержавеющая сталь 316L, титановые сплавы |

| Sandvik | Швеция | Нержавеющие стали, инструментальные стали |

| GKN | ВЕЛИКОБРИТАНИЯ | Алюминиевые и магниевые сплавы |

| Rio Tinto | Австралия | Металлические и керамические инъекционные смеси |

Ориентировочное ценообразование

| Материал | Диапазон цен |

|---|---|

| Нержавеющая сталь | $50-70 за кг |

| Инструментальная сталь | $45-65 за кг |

| Вольфрам тяжелый сплав | $130-170 за кг |

Ценообразование зависит от объема заказа, потребностей в персонализации и экономических факторов.

Плюсы и минусы использования Порошки для литья под давлением

| Преимущества | Недостатки |

|---|---|

| Замысловатые и сложные формы | Ограниченные размеры и вес |

| Более строгие допуски | Дорогие инструменты и оборудование |

| Тонкая обработка поверхности | Размерные изменения во время спекания |

| Ассортимент материалов | Часто требуется постобработка |

| Высокая производительность, низкая стоимость одной детали | Хрупкие материалы склонны к растрескиванию |

| Сокращение отходов | Ограничивает выбор материала |

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

В: Каков типичный состав порошков для литья под давлением?

О: Они содержат 80-90% металлического порошка, 8-20% связующего вещества и 1-2% смазочных материалов по весу. Обычными связующими являются воск, полипропилен, полиэтилен и полиэтиленгликоль.

В: Какой диапазон размеров порошков используется?

О: Используются порошки в диапазоне 1-20 микрон. Более мелкий порошок повышает плотность, но может быть склонен к агломерации.

Вопрос: Какова степень усадки при спекании?

О: В процессе жидкофазного спекания происходит линейная усадка деталей до 20%. При проектировании инструмента необходимо предусмотреть соответствующие поправки.

Вопрос: Что вызывает трещины в литых деталях из спеченного металла?

О: Неравномерный нагрев в печах, использование быстрого охлаждения после спекания, плохое перемешивание порошка и выбор хрупких сплавов.

В: Какие существуют варианты материалов для литьевых порошков?

О: Нержавеющие стали, инструментальные стали, тяжелые сплавы вольфрама, медные сплавы, титан и титановые сплавы и др.