Обзор инконель 3d печатная деталь

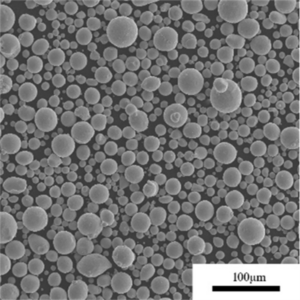

3D-печатные детали из инконеля относятся к компонентам, изготовленным из порошков суперсплава инконеля с помощью методов аддитивного производства (AM). Марки инконеля обладают исключительной жаро- и коррозионной стойкостью в сочетании с высокой прочностью, что делает их идеально подходящими для аэрокосмической промышленности, энергетики и других ответственных применений.

Основные свойства 3D-печатных деталей из инконеля:

- Высокая прочность при температуре свыше 700°C

- Выдерживают агрессивные среды, включая окисление, коррозию

- Сложные геометрические формы, созданные непосредственно на основе моделей CAD

- Сокращение времени выполнения заказа и соотношения между покупкой и полетом по сравнению с субтрактивной обработкой

- Выбор сплавов Inconel 625, 718 и других в соответствии с потребностями

- Требуется горячее изостатическое прессование (HIP) для устранения внутренних пустот

Продолжайте читать, чтобы узнать больше о популярных сплавах Inconel, механических свойствах, последующей обработке, применении и квалификации деталей.

Типы сплавов

Распространенные марки инконеля, используемые в аддитивном производстве, включают:

| Сплав | Содержание никеля | Основные характеристики |

|---|---|---|

| Инконель 625 | 60% мин | Исключительная коррозионная стойкость, стойкость к окислению до 980°C |

| Инконель 718 | 50-55% | Высочайшая прочность сохраняется до 700°C, реакция на возрастную закалку |

| Инконель 939 | Н/Д | Высокая конечная температура эксплуатации благодаря превосходной стабильности зернистой структуры |

Таблица 1: Популярные суперсплавы Inconel, доступные для AM-обработки

Эти сплавы обеспечивают исключительную производительность при тепловом и коррозионном воздействии лучше, чем нержавеющие стали. Сегодня наиболее широкое применение находит инконель 718, но новые марки будут расширять его возможности.

Свойства инконель 3d печатная деталь

Основные свойства 3D-печатных деталей из Inconel:

| Недвижимость | Описание |

|---|---|

| Высокотемпературная прочность | Прочность сохраняется до 700°C для сплавов с возрастным упрочнением |

| Термическое сопротивление | Возможны рабочие температуры свыше 1000°C |

| Коррозионная стойкость | Отлично подходит для различных кислотных и морских сред |

| Устойчивость к окислению | Защитный поверхностный слой оксида хрома |

| Сопротивление ползучести | Устойчивость к деформации при нагрузках при высоких температурах |

| Твердость | При закалке по Роквеллу C 40-45 |

Таблица 2: Обзор механических и физических свойств, предлагаемых сплавами Inconel AM

Сочетание прочности, устойчивости к воздействию окружающей среды и экстремальных температур делает инконель исключительно универсальной системой материалов для критически важных применений.

Точность печатных деталей

Размерная точность и допуски, достижимые при использовании сплавов Inconel AM:

| Параметр | Возможности |

|---|---|

| Точность размеров | ±0,3% до ±0,5% в печатном виде |

| Минимальная толщина стенки | 0,020 дюйма до 0,040 дюйма |

| Допуски | ±0,005 дюйма обычно |

| Отделка поверхности | Печатная поверхность до Ra 3,5 мкм (140 мкм) |

Таблица 3: Обзор точности печати и качества обработки поверхности для деталей Inconel AM

Последующая обработка, например, механическая и финишная, может еще больше повысить точность и качество поверхности. Приведенные выше данные являются ориентировочными - обсудите конкретные требования с поставщиками-кандидатами для решения ваших задач.

Испытание части инконеля 3d напечатанной части

Квалификация компонентов Inconel AM для конечного использования требует стандартных протоколов испытаний:

| Тест | Назначение | Методы выборки |

|---|---|---|

| Химический анализ | Проверка химического состава и микроструктуры сплава | Оптическая эмиссионная спектрометрия, анализ изображений |

| Испытание на растяжение | Измерение пределов прочности и текучести | ASTM E8, ISO 6892 |

| Испытание на разрыв под напряжением | Определение прочности на разрыв с течением времени | ASTM E292 |

| Вязкость разрушения | Понимание сопротивления распространению трещин | ASTM E1820 |

| Коррозионные испытания | Оценка потери массы материала в окружающей среде | ASTM G31, ASTM G48 |

| Неразрушающий контроль | Обнаружение поверхностных/подповерхностных дефектов | Проникающее тестирование, компьютерная томография |

Таблица 4: Общие методы испытаний для квалификации печатных деталей Inconel AM

Данные должны соответствовать применимым отраслевым спецификациям, таким как AMS, ASME, AWS и т. д., в зависимости от конечного применения и условий эксплуатации. Обсудите с поставщиками АМ необходимые проверочные испытания.

Приложения

Отрасли, использующие 3D-печатные детали из инконеля для работы в сложных условиях:

| Промышленность | Компоненты | Преимущества |

|---|---|---|

| Аэрокосмическая промышленность | Лопатки турбин, сопла ракет | Сохраняет прочность при высоких рабочих температурах |

| Производство электроэнергии | Теплообменники, клапаны | Устойчивость к коррозии и высокая температурная прочность |

| Нефть и газ | Устьевые детали, компоненты для гидроразрыва пласта | Выдерживают суровые условия эксплуатации скважины |

| Автомобильная промышленность | Корпуса турбокомпрессоров | Обрабатывает отработанное тепло и газы |

| Химическая обработка | Реакционные сосуды, каналы | Устойчивость к коррозионным реакциям |

Таблица 5: Обзор использования деталей из инконеля AM в различных отраслях промышленности

Из сплавов инконеля получаются легкие и высокопроизводительные компоненты, заменяющие традиционное оборудование, не способное удовлетворить требованиям приложений.

Постобработка инконель 3d печатная деталь

Общие вторичные операции для деталей, напечатанных методом AM из инконеля:

| Процесс | Назначение | Метод |

|---|---|---|

| Горячее изостатическое прессование | Устранение внутренних пустот и повышение плотности | Инертный газ высокого давления и высокой температуры |

| Термообработка | Регулировка микроструктуры и окончательное определение свойств | Отжиг в растворе, профили старения, специфичные для сплава |

| Обработка | Повышение точности размеров и качества обработки поверхности | Фрезерные/токарные центры с ЧПУ |

| Покрытия | Повышение износостойкости, коррозионной и термической стойкости | Термическое напыление, PVD, CVD покрытия |

Таблица 6: Рекомендуемые методы постобработки для AM-печатных деталей из инконеля

Почти все детали перед использованием подвергаются HIP и термообработке. Дополнительные подповерхностные проверки, такие как испытания с применением пенетрантов или КТ-сканирование, также являются основанием для сертификации. Обсудите с поставщиками АМ протоколы, разработанные специально для вашего компонента.

Анализ затрат

| Параметр | Типовое значение |

|---|---|

| Стоимость порошка инконеля | $100-500 за кг |

| Соотношение покупки и полета | 1.5 : 1 |

| Время выполнения заказа | 4-8 недель для печатных деталей |

| Использование принтера | 50-75% |

| Допуск на отделку | 30% стоимости печатной детали |

Таблица 7: Факторы стоимости производства деталей из инконеля AM

Значительное повторное использование порошка способствует экономичности. Такие этапы отделки, как механическая обработка и нанесение покрытий, также увеличивают расходы - в зависимости от сложности заложите в бюджет 30% или более сверх стоимости печати.

Плюсы и минусы

Преимущества

- Выдерживают гораздо более высокие рабочие температуры, чем нержавеющие или титановые сплавы

- Компоненты сохраняют высокую прочность во всем диапазоне температур

- Беспрецедентные геометрии каналов охлаждающей жидкости для улучшения теплообмена

- Отпечатанные на принтере детали конкурируют или превосходят по механическим свойствам литые детали из инконеля

- Значительно более легкая печатная фурнитура по сравнению с традиционными изделиями

- Коэффициенты покупки и полета близки к 100% при очень малом количестве потраченного пороха

- Сокращение сроков выполнения заказов благодаря цифровым запасам по требованию

Недостатки

- Очень высокая стоимость материалов, начиная от $100 за кг для порошка

- Низкая производительность системы - около 5 кг порошка в день

- Значительная оптимизация параметров, необходимая для новых деталей и сплавов

- Обширные квалификационные испытания, обязательные для аэрокосмической и ядерной промышленности

- Необходим высокий уровень квалификации оператора на специализированном оборудовании AM

- Повторное использование порошка - всего 10-20 циклов до обновления

- Пористость и остаточные напряжения требуют HIP и финишной обработки

Часто задаваемые вопросы

Вопрос: Детали из инконеля какого размера можно печатать 3D?

О: Современные системы позволяют собирать детали диаметром до 1 000 мм и высотой до 600 мм. Более крупные компоненты должны быть разделены на подсборки. Многолазерные платформы продолжают увеличивать размеры деталей.

Вопрос: Требует ли печать на Inconel специальных помещений или оборудования?

О: Инконель обычно печатается в камерах с инертным газом аргоном, а не с фильтрами или вакуумными системами. В остальном применяются стандартные металлические AM-машины без экзотических дополнений. Работа с мелкими порошками требует осторожности без особых требований к помещению.

Вопрос: Какое время выполнения заказа на детали из Inconel AM можно ожидать?

О: Типичное время выполнения заказа составляет около 4-10 недель в зависимости от размера детали, выбранного способа обработки и тестирования. Цифровые запасы позволяют сократить задержки, поэтому напечатанные компоненты поставляются быстрее, чем литые с дефицитом поставок.

Вопрос: Какие отрасли предлагают наилучшие возможности для бизнеса Inconel AM?

О: Аэрокосмическая, космическая, нефтехимическая и ядерная отрасли способствуют внедрению сплавов с высокими эксплуатационными характеристиками, таких как инконель. Медицина также предлагает рост при разработке сертифицированных имплантатов. Стандартные детали из нержавеющей и инструментальной стали уже стали товаром, поэтому интерес вызывают более экзотические сплавы.

Вопрос: Позволяет ли АМ создавать какие-либо новые применения Inconel, которые ранее были невозможны?

О: АМ позволяет создавать ранее невозможные конформные каналы охлаждения и полые внутренние структуры для улучшения теплопередачи в ограниченном пространстве. Детали также находят применение на ракетах и спутниках, где их вес традиционно был запредельным, а механическая обработка - недоступной. Продолжающиеся исследования и разработки еще больше расширяют будущие возможности.