Обзор

Высокотемпературные железные порошки это специализированные металлические порошки из сплавов на основе железа, предназначенные для работы при повышенных температурах, превышающих 850°C, без быстрой потери прочности. Обычные железные и стальные порошки быстрее окисляются и разрушаются за этим порогом.

Тщательно подобранный химический состав порошка и обработка позволяют повысить прочность при высоких температурах и устойчивость к воздействию окружающей среды. К основным областям применения, где требуются такие термостойкие конструкционные материалы, относятся автомобильная, аэрокосмическая, энергетическая и химическая промышленность.

Виды Высокотемпературные железные порошки

Различные легирующие добавки могут улучшить высокотемпературные свойства:

| Тип сплава | Основные легирующие элементы | Максимальная температура использования |

|---|---|---|

| Аустенитные нержавеющие стали | Ni, Cr, Mn | 950°C - 1050°C |

| Высоконикелевые сплавы железа | Ni, Co, Mo | 1000°C - 1200°C |

| Усиленная оксидная дисперсия | Добавки Y2O3 | 1050°C - 1150°C |

| Алюминиды железа | Al, Cr, Ti, Si | 750°C - 950°C |

Методы производства высокотемпературных порошков

- Газовое распыление с контролируемым быстрым охлаждением

- Распыление воды

- Плазменная сфероидизация для округления порошков неправильной формы

- Процесс карбонильного железа для порошков из нержавеющей стали

Типы и составы сплавов

Существует четыре основные категории специальных порошков железных сплавов, предназначенных для длительного использования при температурах свыше 850°C:

Порошки из аустенитной нержавеющей стали

Такие сплавы, как нержавеющие стали 316L, 304L и 301L, содержат никель для поддержания аустенитной кристаллической структуры FCC при температуре до 1100°C и хром для устойчивости к окислению благодаря защитным поверхностным пленкам хрома (Cr2O3) при высоких температурах.

| Легирующий элемент | Роль | Вес % Диапазон |

|---|---|---|

| Никель (Ni) | Стабилизатор аустенита | 8 – 12% |

| Хром (Cr) | Устойчивость к окислению | 16 – 18% |

| Марганец (Mn) | Прочность и утонченность зерен | До 2% |

| Азот (N) | Укрепление | 0.1 – 0.25% |

Преимущества: Отличная "горячая прочность", легкость уплотнения и спекания, более низкая стоимость по сравнению с суперсплавами.

Ограничения: Склонны к ползучести при температуре выше 1000°C, не подходят для динамических нагрузок.

Железные сплавы с высоким содержанием никеля

Сплавы никель-железо с содержанием никеля 25-60 масс% обеспечивают оптимальное сочетание высокотемпературной прочности, вязкости и коррозионной стойкости. Добавки никеля значительно замедляют скорость диффузии и снижают вредные микроструктурные изменения вплоть до 1150°C.

Другими ключевыми легирующими элементами являются:

| Легирующий элемент | Роль | Вес % Диапазон |

|---|---|---|

| Никель (Ni) | Упрочнение твердых растворов | 25 – 60% |

| Хром (Cr) | Устойчивость к окислению | 10 – 25% |

| Кобальт (Co) | Улучшает механические свойства при высоких температурах | 10 – 25% |

| Молибден (Mo) | Устойчивость к ползучести | 2 – 6% |

Преимущества: Непревзойденные механические характеристики при 1100°C+, замедленная кинетика деградации. Термически стабильная микроструктура.

Ограничения: Очень высокие цены на сплавы, сложности с контролем пористости, требующие HIP-уплотнения.

Упрочнение железных сплавов оксидной дисперсией

В сплавах, упрочненных оксидной дисперсией, очень мелкие (50-100 нм) инертные частицы оксида иттрия вкраплены в матрицу материала. Эти наноразмерные оксиды препятствуют движению дислокаций, тем самым сохраняя прочность при температурах выше 1000°C.

| Легирующий элемент | Роль | Вес % Диапазон |

|---|---|---|

| Оксид иттрия (Y2O3) | Нанооксидные частицы, обеспечивающие термическую стабильность | 0.25% – 1% |

| Хром (Cr) | Устойчивость к воздействию окружающей среды | До 20% |

| Алюминий (Al) | Улучшает дисперсию оксидов | До 4% |

Преимущества: Исключительная микроструктурная стабильность и прочность при ползучести в условиях эксплуатации 1100°C+.

Ограничения: Очень высокая стоимость, сложность обработки - традиционно изготавливается путем механического легирования и консолидации.

Сплавы на основе алюминида железа (FeAl)

Железоалюминидные сплавы с содержанием алюминия 10- 40% обеспечивают превосходную стойкость к окислению и сульфидированию до 900°C благодаря образованию прочного защитного верхнего слоя из глинозема (Al2O3). Хром способствует защите поверхности.

| Легирующий элемент | Роль | Вес % Диапазон |

|---|---|---|

| Алюминий (Al) | Устойчивость к окислению | 10 – 40% |

| Хром (Cr) | Повышает устойчивость к воздействию окружающей среды | 5 – 10% |

| Углерод, Zr (C, Zr) | Твердосплавные укрепители | До 0,5% |

Преимущества: Высокая экологическая стабильность, более низкая плотность по сравнению со сталями, простота изготовления по сравнению с суперсплавами.

Ограничения: Потеря прочности выше 750°C, плохое сопротивление ползучести, приложенные напряжения увеличивают вредительские явления.

Методы производства

Для получения порошков из высокотемпературных железных сплавов с подходящими характеристиками используются специальные технологии:

Газовая атомизация

- Контролируемое быстрое охлаждение потока расплавленного металла позволяет удерживать легирующие элементы в растворе, а не образовывать осадки

Сфероидизация плазмы

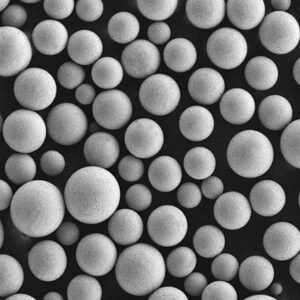

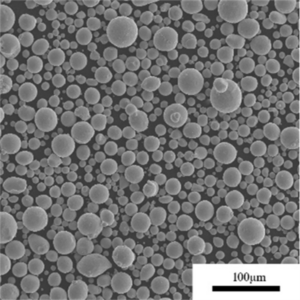

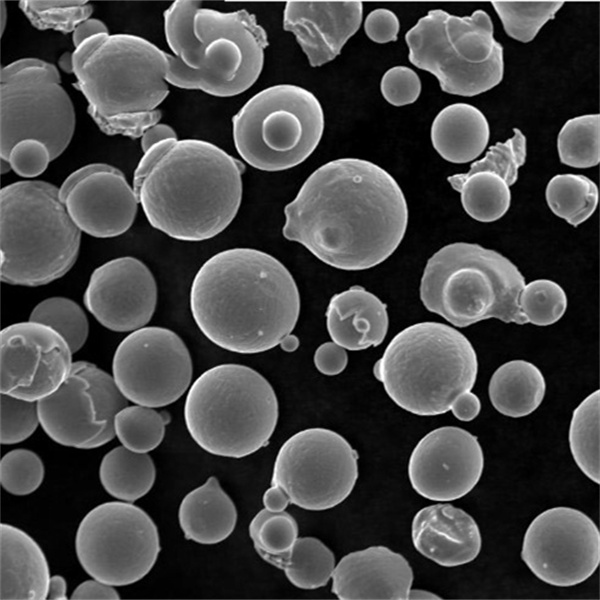

- Порошки неправильной формы, полученные в процессе распыления воды, повторно расплавляются с помощью плазменной горелки и вновь затвердевают, превращаясь в сферические порошки, идеальные для методов AM

Многократные циклы спекания

- Порошки многократно уплотняются при высоких температурах, измельчаются и просеиваются для улучшения распределения порошка, что идеально подходит для MIM-технологий.

Механическое легирование

- Шаровой размол порошков элементарных металлов создает нанодисперсное распределение частиц и кластеров в сплавах ODS

Рафинирование карбонилов

- Производство металлических порошков исключительно высокой чистоты, когда более дешевые методы производства приводят к загрязнению

Сравнение методов производства

| Метод | Уровни чистоты | Содержание кислорода | Варианты морфологии | Производительность (тонн/год) |

|---|---|---|---|---|

| Газовая атомизация | Умеренный | <1000 ppm | Преимущественно сферическая | Высокий >20 000 |

| Распыление воды | Низкий | 2000-4000 стр. | Нерегулярный | Очень высокий >50 000 |

| Сфероидизация плазмы | Средний | 500-2000 ppm | Сферическая | Низкий <5 000 |

| Механическое легирование | Высокая | <1500 ppm | Различные формы частиц | Низкие сотни |

| Карбонильный процесс | Чрезвычайно высокий | <200 ppm | Сферический/узловатый | Высокий >25 000 |

Методы определения характеристик

Для определения качества высокотемпературных порошковых сплавов необходимо использовать несколько аналитических методов:

Химический состав

- Спектрографические методы и методы мокрой химии определяют состав и количество элементов - это необходимо для проверки конструкции сплава

- Содержание углерода, серы, кислорода, азота свидетельствует о загрязнении, вызванном технологическим процессом и влияющем на характеристики материала

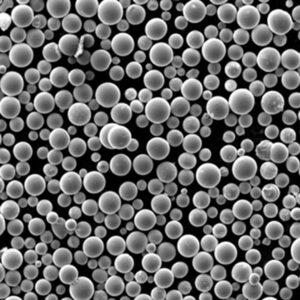

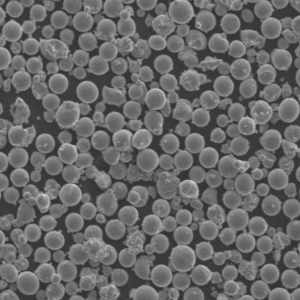

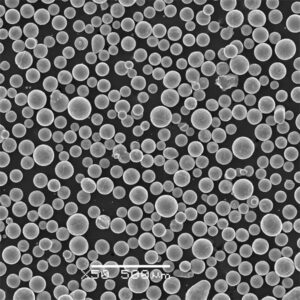

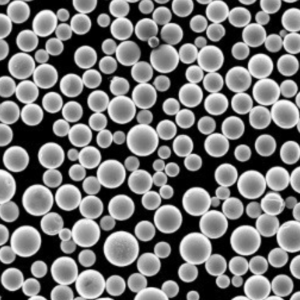

Размер и морфология частиц

- Лазерные дифракционные анализаторы размеров частиц определяют полную гранулометрию от 10 нм до 3 мм.

- С помощью РЭМ-изображений можно визуализировать форму, особенности поверхности, частицы-спутники, пористость, что полезно для оценки пригодности процесса сборки и анализа дефектов.

Кристаллография

- XRD показывает наличие фаз, состояние осадка, количественный анализ кристаллических свойств

- Оценка влияния термического воздействия на фазовые фракции по микроструктурной эволюции

Испытание свойств порошка

- Расходометрия Холла, кажущаяся плотность и сжимаемость количественно определяют поведение порошка, облегчая его обработку и консолидацию

Применение и использование

Уникальная высокая прочность, сопротивление ползучести и медленная кинетика деградации разработанных высокотемпературных порошков железных сплавов делают их критически важными для использования в жестких условиях длительного термического нагружения, таких как:

Компоненты для реактивных двигателей и турбин наземного базирования

- Диски, валы, корпуса, шестерни, клапаны, облицованные нержавеющей сталью или высоконикелевым сплавом 900 - 1200°C

Детали для атомных и солнечных электростанций

- Болты из высоконикелевой стали, тепловые экраны, коллекторы, трубы, коллекторные панели, выдерживающие температуру свыше 1000°C + коррозия

Автомобильные и аэрокосмические компоненты

- Колеса турбокомпрессоров из нержавеющей стали, повышающие производительность двигателей внутреннего сгорания

Нефтехимическое оборудование для переработки и крекинга

- Теплообменники, рекуператоры, поддоны печей из нержавеющей стали, устойчивые к деформации и разрушению при температуре до 1100°C

Кроме того, алюминиды железа представляют собой отличные кандидаты на замену нержавеющих сталей и суперсплавов, предлагая уникальные преимущества по устойчивости к воздействию окружающей среды по сравнению с обычными сплавами в биологических, химических технологических или электрических системах, подверженных агрессивным механизмам окисления, науглероживания и коррозии, вызванной хлоридами.

Технические характеристики и классы

Высокотемпературные порошковые сплавы должны соответствовать минимальным спецификациям по химическому составу, чистоте, характеристикам и свойствам частиц:

Составы марок сплавов

| Тип сплава | Применяемые спецификации | Примеры оценок |

|---|---|---|

| Аустенитные нержавеющие стали | AMS 5759, ASTM B898 | Пользовательские 316L, 301L, 310L |

| Железные сплавы с высоким содержанием никеля | AMS 5383, ASTM B162 | IN625, HastelloyTM X , Nimonic® 80A |

| Усиление дисперсии оксидов | ASTM B937, B934 | MA956, PM2000 |

| Алюминиды железа | ASTM C1072 | Нестандартные марки FeAl |

Критические параметры и пороговые значения

| Параметр | Пороги | Методы испытаний |

|---|---|---|

| Содержание кислорода | <4000 ppm | Сплавление в инертных газах |

| Содержание азота | <1500 ppm | Сплавление в инертных газах |

| Средний размер частиц | С учетом специфики применения, под заказ | Дифракция лазерного излучения |

| Кажущаяся плотность | >2,5 г/см3 | Расходомерные воронки Холла |

| Плотность отвода | >3,5 г/см3 | Испытания с помощью волюметра Скотта |

| Расход | >23 с/50 г | Испытания расходомера Холла |

Покупатели сотрудничают с известными производителями порошков, чтобы определить потребности в характеристиках и свойствах для конкретного применения, отражающие условия эксплуатации и требования производственного процесса.

Анализ затрат

Цены на специальные порошки высокотемпературных железных сплавов, предназначенных для работы при температуре >850°C, в значительной степени зависят от:

1. Базовый материал

- Нержавеющие стали отличаются самой низкой стоимостью, в то время как суперсплавы - самые дорогие

2. Легирующие добавки

- Никель, кобальт и такие специализированные элементы, как рений, резко увеличивают расход материалов

3. Метод производства

- Водное распыление и карбонильные процессы позволяют увеличить объемы и снизить цены

4. Дополнительная обработка

- Дополнительные улучшения свойств порошка увеличивают стоимость

5. Количество заказов

- Большие партии могут снизить цену за единицу продукции

| Марка сплава | Ценовая смета | Факторы стоимости |

|---|---|---|

| Нержавеющая сталь 316L | $15 - $30 за кг | Низкая стоимость сплава, высокая скорость производства |

| Нестандартные высоконикелевые сплавы | $50 - $250 за кг | Элементы с высокой стоимостью, меньший объем производства |

| Усиление дисперсии оксидов | $250 - $1000 за кг | Небольшие партии, специализированный процесс механического легирования |

| Алюминиды железа | $30 - $100 за кг | Более низкое содержание алюминия и хрома по сравнению с суперсплавами |

Свяжитесь с такими авторитетными поставщиками, как Sandvik Osprey, Hoganas, Carpenter Technologies, чтобы запросить конкретные ценовые предложения.

Плюсы и минусы высокотемпературных сплавов железа

Преимущества и достоинства

Настраиваемая химия и свойства

- Позволяет настраивать состав и характеристики порошка под конкретные нужды.

Экономическая масштабируемость производства

- Имеются отработанные методы крупносерийного производства

Гибкость маршрута изготовления

- Совместимость с металлическими технологиями AM, MIM, прессования и спекания.

Выгодные экономические условия

- Отсутствие драгоценных элементов делает суперсплавы значительно более дорогими

Проблемы и недостатки

Оптимизация свойств Сложность

- Улучшение одной характеристики, например высокой проводимости, может негативно сказаться на другой, например прочности.

Ограничения по температуре плавления

- Максимальные возможности обычно ограничиваются температурой 1150°C для обеспечения стабильности составляющих частиц

Требования к постобработке

- Почти полная плотность и превосходные свойства требуют горячего изостатического прессования и термообработки

Ограниченная устойчивость к высоким нагрузкам и воздействиям

- Сопротивление ползучести уступает сплавам на основе Ni, Co или керамики

Здесь представлено сравнение порошков высокотемпературной нержавеющей стали с альтернативными вариантами:

| Параметр | Высокотемпературные нержавеющие стали | Никелевые суперсплавы | Керамические композиты |

|---|---|---|---|

| Температура плавления | 1400°C | 1350°C | >1800°C |

| Плотность | 7,5 - 8 г/см3 | 8 - 9 г/см3 | >4 г/см3 |

| Стоимость | $ | $$$$$ | $$$ |

| Теплопроводность | Лучше | Хуже | Похожие |

| Устойчивость к воздействию окружающей среды | Хороший | Лучше | Лучшее |

| Простота изготовления | Отличный | Умеренный | Бедный |

Вопросы и ответы

Вопрос: Какой типичный гранулометрический состав используется для порошков из высокотемпературной нержавеющей стали в металлообработке AM?

О: Для процессов плавления в порошковом слое, таких как селективное лазерное плавление (SLM) и электронно-лучевое плавление (EBM), обычным диапазоном является размер фракций 15 мкм - 45 мкм. Более мелкие фракции могут улучшить разрешение, но ухудшают распределение порошка при послойном осаждении и снижают характеристики текучести.

Вопрос: Какие скорости охлаждения при газовом распылении сохраняют оптимальные составы порошка сплава?

О: Для наилучшего сочетания сохранения химического состава и соответствующей морфологии порошка широко используются скорости затвердевания в диапазоне 1000 - 3000°C в секунду для высокотемпературных порошков нержавеющей стали и суперсплавов.

Вопрос: Почему высокий уровень содержания оксидных частиц вреден для высокотемпературных сплавов железа?

О: В процессе эксплуатации присутствующие оксиды могут огрубеть и мигрировать, образуя менее защитные и менее стабильные оксидные популяции, что приводит к ускоренному воздействию окислительной, сульфидирующей, науглероживающей или хлорирующей среды, сокращая срок службы деталей. При разработке сплавов необходимо тщательно определять и контролировать уровень содержания кислорода в зависимости от максимальной температуры воздействия и условий эксплуатации.

Вопрос: Какие методы можно использовать для увеличения плотности порошка до теоретической >95%?

О: Горячее изостатическое прессование обычно применяется к высокотемпературным компонентам из нержавеющей стали или сверхпрочных сплавов после первоначального изготовления по технологии AM или MIM для устранения остаточных пор, обеспечивая характеристики материала, близкие к характеристикам деформируемых сплавов в том же усиленном термообработанном состоянии. Плотность, близкая к теоретической, обеспечивает механическую прочность.

Вопрос: Почему контроль содержания азота ниже 1000 ppm является критическим для высокопрочных медных сплавов с высокой проводимостью?

О: При подборе азота образуются очень твердые, хрупкие нитридные фазы, которые резко снижают тепло- и электропроводность, уменьшая функциональность в системах терморегулирования, а также снижают формуемость и пластичность в процессе производства.