Обзор

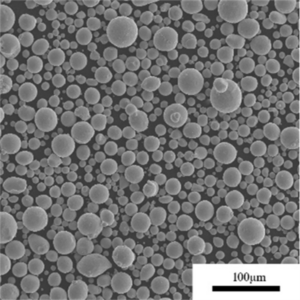

Атомизированный металл относятся металлические порошки, получаемые путем распыления - превращения расплавленного металла в мелкие капли, которые застывают в порошковые частицы. Распыление позволяет получать металлические порошки с точными размерами, формой и химическим составом частиц.

Распыляемые металлические порошки находят широкое применение в производстве, 3D-печати, литье металлов под давлением, пайке, сварке, термическом напылении и т.д. В данной статье приводится подробное руководство по оборудованию для распыления металлов, включая типы, характеристики, области применения, технические характеристики, поставщиков, установку, эксплуатацию, техническое обслуживание и многое другое.

Типы оборудования для распыления металла

| Оборудование | Описание |

|---|---|

| Газовые распылители | Использование высокоскоростного инертного газа (N2, Ar) для дробления потока расплавленного металла на мелкие капли |

| Водяные распылители | Использование струй воды под высоким давлением для распыления расплавленного металла в порошок |

| Распылители с вращающимися электродами | Использование центробежной силы от вращающейся металлической проволоки или диска для дезинтеграции расплавленного металла на капли |

| Ультразвуковые распылители | Использование ультразвуковых колебаний для создания капиллярных волн и дезинтеграции потока расплавленного металла |

| Центробежные распылители | Расплавленный металл, вылитый на вращающийся диск, под действием центробежной силы разбивается на капли, выбрасываемые наружу |

Характеристики распыляемых металлических порошков

| Характеристика | Описание |

|---|---|

| Размер частиц | Микроны - миллиметры; регулируется параметрами процесса распыления |

| Форма частиц | Сферическая, неправильная или спутниковая форма; зависит от метода и условий |

| Распределение по размерам | При использовании определенных технологий распыления можно получить очень узкий слой |

| Чистота | Высокая чистота достигается за счет использования рафинированного расплавленного металлического сырья |

| Плотность | Может приближаться к теоретической плотности металла |

| Текучесть | Влияние размера, формы и распределения частиц; важно для обработки |

| Активность спекания | Тонкие порошки с большой площадью поверхности быстро спекаются при уплотнении в твердый металл |

Области применения распыляемых металлических порошков

| Приложение | Подробности |

|---|---|

| Плавление металлического порошка | Атомизированные мелкодисперсные порошки, используемые в лазерной/электронно-лучевой порошковой 3D-печати |

| Струйная обработка вяжущего | Порошки из нержавеющей стали, инструментальной стали, алюминия для связующей струйной 3D-печати |

| Литье металлов под давлением | Порошки нержавеющей стали, титана, алюминия смешиваются со связующим и формуются |

| Термические напыляемые покрытия | Порошки Fe, Ni, Co, Cu и сплавов, напыляемые на поверхности для защиты от износа/коррозии |

| Паяльные пасты | Порошки сплавов Ag, Cu, Ni в пастообразных составах для соединения металлов |

| Фрикционные материалы | Порошки Cu, Fe улучшают трение и износ тормозных накладок и накладок сцепления |

| Сварка | Распыленные порошки Ti, Al, добавляемые в процессе дуговой сварки для улучшения свойств шва |

| Порошковая металлургия | Прессование и спекание распыленных порошков Fe, стали, меди в детали сетчатой формы |

| Магниты | Изолированные порошки Fe, феррита, спрессованные в магниты и индукторы |

| Металлические катализаторы | Широкий спектр порошковых катализаторов из сплавов, используемых в химической промышленности |

Технические характеристики оборудования для распыления металла

| Параметр | Типовой диапазон |

|---|---|

| Производственные мощности | 10-100 кг/час |

| Расход газа | 10-100 Нм3/час аргон или азот |

| Использование охлаждающей воды | 100-1000 л/мин |

| Потребляемая мощность | 50-500 кВт |

| Площадь пола | 100-500 кв. м |

| Системы управления | ПЛК, SCADA, мониторинг данных |

| Системы безопасности | Газоанализаторы, пожаротушение, защитные СИЗ |

| Работа с расплавленным металлом | Промывочные устройства, желоба, системы заливки |

| Коллекция порошков | Циклоны, рукавные фильтры, винтовые конвейеры |

Поставщики и ценообразование

| Поставщик | Оборудование | Диапазон цен |

|---|---|---|

| Gasbarre | Газовые распылители | $500 000 - $2 млн. |

| Идра | Водяные распылители | $1 - 5 млн. |

| Кессенич | Вращающийся электрод | $250 000 - $1 млн. |

| Содик | Ультразвуковая насадка | $100,000 – $500,000 |

| AcuPowder | Центробежное колесо | $50,000 – $250,000 |

Цены на оборудование для атомизации металлов варьируются в широких пределах в зависимости от производительности, особенностей автоматизации, дополнительных систем, репутации бренда и других факторов. Бюджет на установку промышленного масштаба составляет не менее $250 000 - $1 млн.

Установка и оборудование

- Оборудование для распыления металла должно устанавливаться в хорошо проветриваемом, контролируемом по температуре и влажности производственном помещении.

- Обеспечить достаточное количество мостовых кранов, подъемников и такелажных приспособлений для установки и обслуживания оборудования.

- Убедитесь в наличии соответствующего электропитания, коммуникаций и подключения сжатого воздуха.

- Для монтажа, юстировки, тестирования и ввода в эксплуатацию оборудования привлекайте квалифицированный персонал.

- Проектирование фундаментов, анкерных болтов, площадок для оборудования для надежной установки.

- В комплект поставки входят воздуховоды для сбора пыли, циклоны и рукава для сбора распыленного металлического порошка.

- Установить средства безопасности, такие как датчики контроля загазованности, системы пожаротушения.

- Предусмотрите достаточно свободного пространства для перемещения материалов, рабочих процессов и доступа для технического обслуживания.

Эксплуатация и обслуживание

| Деятельность | Подробности | Частота |

|---|---|---|

| Проверка оборудования | Проверьте уровни жидкостей, наличие утечек, необычных шумов/вибраций, предохранительных устройств | Ежедневно |

| Контроль параметров | Регистрация данных процесса, таких как температура, давление, расход, мощность | Непрерывный |

| Пополнение расходных материалов | Заправка охлаждающей воды, баллонов с инертным газом, смазочных материалов | По мере необходимости |

| Уборка помещений | Уборка разливов, опорожнение пылесборников, генеральная уборка | Ежедневно |

| Замена компонентов | Замена изношенных форсунок, подшипников, уплотнений, фильтров | По графику |

| Калибровка | Калибровка датчиков, измерительных приборов, систем управления | Ежеквартально |

| Капитальный ремонт | Проверить основные детали; при необходимости отремонтировать/заменить | Ежегодно |

Правильная эксплуатация и профилактическое обслуживание в соответствии с рекомендациями производителя являются залогом максимального увеличения срока службы и производительности оборудования. Вести подробные журналы всех работ по техническому обслуживанию.

Выбор поставщика оборудования для распыления металла

| Рассмотрение | Подробности |

|---|---|

| Техническая экспертиза | Многолетний опыт в области технологии распыления и производства металлических порошков |

| Персонализация | Возможность настройки оборудования под конкретные производственные нужды |

| Надежность | Доказанный опыт производства прочного, надежного оборудования с низким уровнем отказов |

| Автоматизация | Современные системы управления, контроль данных для оптимизации характеристик порошка |

| Послепродажное обслуживание | Поддержка при установке, обучение операторов, сервисные контракты на обслуживание |

| Ссылки | Положительные отзывы существующих клиентов о качестве оборудования и репутации поставщика |

| Значение | Правильный баланс качества, производительности и справедливой цены |

| Местное присутствие | Физическая близость для личных встреч и быстрого реагирования |

Прежде чем вкладывать средства в оборудование для распыления металла, тщательно оцените поставщиков по указанным выше параметрам. При выборе следует взвесить такие факторы, как качество, надежность, сервис, а не низкая стоимость.

Плюсы и минусы атомизированной обработки металлов

Газовая атомизация

Плюсы

- Получение высокосферических, гладких порошков, идеально подходящих для AM, MIM и т.д.

- Возможность узкого распределения частиц по размерам

- Работает непрерывно с высокой производительностью

- Более низкие капитальные затраты по сравнению с распылением воды

Cons

- Ограничивается частицами меньшего размера, обычно менее 100 мкм

- Требуются большие объемы дорогостоящего инертного газа

- Уровень запыленности в рабочей зоне может быть высоким

Распыление воды

Плюсы

- Возможность получения широкого спектра размеров порошка, включая большие диаметры

- Более низкий расход газа по сравнению с распылением газа

- Более плотные порошки по сравнению с газовым распылением

Cons

- Меньше сферических частиц, больше сателлитов

- Необходима водоподготовка для распыления воды

- Возможны оксидные включения в результате контакта с водой

Центробежное распыление

Плюсы

- Простой механизм с минимальным набором функций

- Компактная конструкция с меньшими капитальными затратами

- Работает в полунепрерывном режиме с хорошей производительностью

Cons

- Ограниченный контроль над распределением частиц по размерам

- Неправильные, несферические формы частиц

- Риск загрязнения в результате износа диска с течением времени

Ограничения процессов атомизации металлов

- Высокая стоимость производства, особенно для очень тонких металлических порошков

- Ограничения на форму и размер частиц на основе методики

- ТребованиеСпециализированное оборудование с контролируемыми условиями

- Для получения чистых порошков необходимы исходные металлы высокой чистоты

- Пакетная работа в некоторых методах снижает производительность

- Для контроля размеров частиц часто требуется последующая обработка, например, просеивание

- Необходим высококвалифицированный персонал для эксплуатации оборудования

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Какие методы используются для классификации распыляемых металлических порошков по размеру частиц?

Общепринятые методы классификации распыляемых металлических порошков включают:

- Просеивание - стопка сит с уменьшающимся размером ячеек разделяет порошок на фракции

- Классификация воздуха - центробежные или циклонные сепараторы отделяют мелкие частицы от более крупных

- Элютрирование - противоточное псевдоожижение воздуха и воды позволяет мелким частицам переливаться под действием силы тяжести

- Седиментация - частицы оседают в жидкости со скоростью, зависящей от размера/плотности

Какие меры безопасности необходимо соблюдать при работе с распыляемыми металлическими порошками?

Основные меры безопасности при работе с распыляемыми порошками:

- Используйте СИЗ - перчатки, средства защиты глаз, фильтрующие маски для предотвращения контакта с кожей/глазами и вдыхания

- Продувка инертным газом для предотвращения окисления порошка и взрыва пыли

- Правильное заземление оборудования для работы с порошками для отвода статических зарядов

- Избегайте всех источников возгорания в зонах обработки порошка

- Установить пылеулавливающее оборудование для улавливания порошка, находящегося в воздухе

- Провести мониторинг воздуха на предмет содержания горючей пыли

Как обрабатываются и транспортируются распыляемые металлические порошки?

Типичные этапы обработки порошка:

- Собирается в барабанах под циклонными сепараторами или рукавными фильтрами

- Транспортируется в герметичных контейнерах для предотвращения контакта с кислородом

- Пневматическая подача азота или аргона по трубопроводам

- Перемещение в емкости для хранения порошка с помощью вакуумного отсоса

- Ручное зачерпывание/разгребание для небольших партий

- Автоматизированные механические конвейеры для больших объемов

Для предотвращения загрязнения порошки хранятся в герметичной упаковке до готовности к использованию.

Какие меры принимаются для предотвращения загрязнения при производстве металлического порошка методом распыления?

- Использование высокочистого сырья и материалов

- Поддерживать инертную атмосферу с помощью аргона/азота

- Не пропускать кислород и влагу благодаря герметичности

- Избегайте контакта порошка с металлом

- Частая очистка оборудования, контактирующего с порошком

- Удаление остатков масел и смазок с помощью растворителей

- Просеивание/классификация для выделения неоднородных частиц

- Анализ для выявления и устранения источников примесей

Каковы наиболее распространенные области применения порошков из нержавеющей стали, получаемых методом распыления?

Типичные области применения распыляемых порошков из нержавеющей стали:

- Аддитивное производство - селективное лазерное плавление, струйное нанесение связующего

- Литье металлов под давлением небольших сложных деталей

- Паяльные пасты и припои для соединения

- Прессование порошковой металлургии в пористые фильтры

- Производство самосмазывающихся подшипников

- Производство волокон из нержавеющей стали для текстиля

- Электроды для электрохимической обработки/разрядной обработки

- Производство порошковых красок и покрытий для нержавеющей стали

Как выбрать системы подачи инертного газа для газового распыления?

Учет требований к подаче инертного газа:

- Аргон предпочтительнее азота для реактивных металлов, таких как титан

- Резервуары для хранения газа большой емкости с резервными баллонами

- Уровень чистоты 99,99%+ для предотвращения загрязнения

- Регуляторы давления и расходомеры для контроля загазованности

- Использование систем рекуперации газа для минимизации отходов

- Подогрев газопроводов для предотвращения замерзания влаги

- Автоматизированная переналадка и контроль параметров газа

- Надлежащие сигнализации и блокировки для обеспечения газовой безопасности

Оптимизация характеристик распыляемых металлических порошков

Свойства распыленных металлических порошков могут быть оптимизированы путем управления параметрами процесса и условиями распыления:

Распределение частиц по размерам

| Метод | Эффект |

|---|---|

| Увеличение расхода расплавленного металла | Больший средний размер частиц |

| Используйте более высокие скорости вращения распылителя | Увеличение фракции мелкого порошка |

| Снижение температуры застывания расплавленного металла | Более плотный гранулометрический состав |

| Классификация порошка с помощью просеивания/воздушной сепарации | Удаление сверхкрупных и мелких фракций |

Форма частиц

| Метод | Эффект |

|---|---|

| Использовать газовое или водяное распыление | Более сферические частицы |

| Снижение скорости разлива металла | Более сферические частицы |

| Повышение температуры перегрева расплава | Уменьшение количества спутников и неправильных форм |

| Отжиг порошков после распыления | Улучшает сферическую морфологию |

Чистота порошка

| Метод | Эффект |

|---|---|

| Использование металлического сырья высокой чистоты | Уменьшение содержания металлических примесей |

| Добавить стадию шлакоудаления | Удаление неметаллических включений |

| Повышение чистоты инертных газов | Снижение содержания газообразных примесей |

| Используйте никелированные емкости для сбора | Понижает уровень отбора железа |

| Просеять порошок для удаления спутников | Повышение чистоты порошка |

Плотность порошка

| Метод | Эффект |

|---|---|

| Оптимизация параметров распыления | Однородный плотный порошок |

| Отжиг порошка после распыления | Удаление внутренних пустот и пор |

| Сжатие порошка после распыления | Работа упрочняет и закрепляет порошок |

| Термомеханическая обработка | Улучшает микроструктуру порошка |

Оптимизация процесса распыления и этапов обработки порошка позволяет подобрать характеристики распыленных металлических порошков в соответствии с требованиями конкретного применения.

Новые тенденции в производстве распыляемых металлических порошков

К числу основных тенденций развития технологии производства распыляемых порошков относятся:

- Аддитивное производство стимулирует спрос на сферические сверхтонкие порошки размером менее 30 мкм. Новые сопла и методы распыления позволяют получать такие порошки.

- Автоматизация производства порошков с использованием концепций Индустрии 4.0, позволяющих осуществлять удаленный мониторинг, управление и производство на основе данных.

- Гибридные методы распыления, сочетающие в себе аспекты газового, водяного и центробежного распыления, обеспечивают лучший контроль частиц.

- Нагрев расплавленного металла с помощью микроволн обеспечивает более быстрый и равномерный нагрев перед распылением.

- Имитация и моделирование динамики образования капель, позволяющие лучше понять физику распыления.

- Разработка новых сплавов, специально предназначенных для применения в аддитивном производстве.

- Усовершенствованные системы обработки порошков с интегрированными системами просеивания, классификации и хранения.

- Непрерывные процессы производства порошка вместо серийных методов обеспечивают более высокую производительность.

- Усовершенствованные системы управления с использованием алгоритмов искусственного интеллекта и машинного обучения для автоматизированной оптимизации процесса распыления.

- Специализированные сопла для распыления газа, оптимизированные для работы с реактивными металлами, такими как титан и алюминиевые сплавы.

- Рециклинг и повторное использование порошков металлолома, полученного в процессе АМ, с помощью термической обработки.

- Методы контроля в процессе производства, такие как инфракрасная съемка, для улучшения контроля качества порошка.

Заключение

Атомизированные металлические порошки позволяют решать важнейшие задачи в автомобильной, аэрокосмической, медицинской промышленности, 3D-печати и других ключевых отраслях. В условиях растущего спроса на высококачественные порошки технология распыления металлов продолжает развиваться за счет новых инноваций в области интенсификации процесса, автоматизации, разработки сплавов и передовых методов определения характеристик. Внедрение последних достижений позволяет производителям порошковых материалов выпускать их более оперативно, экономично и устойчиво.