3d принтер алюминиевый порошок служит основным металлическим сырьем для аддитивного производства с порошковым напылением в аэрокосмической, автомобильной и общепромышленной отраслях. В этом руководстве рассматриваются марки алюминия, спецификации порошка, особенности процесса печати, методы спекания, механические свойства, последующая обработка, применимые компоненты и многое другое, что касается использования алюминиевого порошка в лазерной 3D-печати с порошковым слоем.

Алюминиевый порошок для 3D-принтера Обзор

Высокое соотношение прочности и веса алюминия, его коррозионная стойкость, термические характеристики и механические свойства делают его широко востребованным инженерным материалом. Преобразование слитков в распыляемые порошковые форм-факторы обеспечивает аддитивное производство, открывая новые возможности:

- Облегчение - Уменьшение массы компонентов для экономии топлива в автомобилях и самолетах

- Консолидация частей - Печатные многофункциональные узлы, объединяющие взаимодействующие компоненты

- Нестандартные сплавы - Адаптированная химия, избирательно усиливающая печатные области по местоположению

- Массовая персонализация - Цифровые инвентаризации и автоматизация печати позволяют создавать большое разнообразие продукции

Выбор подходящих марок алюминиевых сплавов и подбор соответствующих параметров процесса лазерной печати позволяет использовать преимущества аддитивного производства и уменьшить дефекты обработки благодаря качественному порошковому сырью.

Алюминиевый порошок для 3d-принтера Виды и составы

Сплавные системы - Для 3D-печати по металлу используются марки 2000, 5000, 6000 и 7000, настраивающие механические характеристики.

Первичные легирующие элементы - Магний, кремний, цинк, медь, марганец, хром, цирконий, используемые по отдельности или в комбинации, изменяют свойства.

Специализированные варианты - Скандий, церий, серебро, литий и т.д., добавляемые в редких случаях, позволяют использовать их в таких нишевых областях, как спортивные товары, требующие сочетания прочности, пластичности и коррозионных свойств, определяемых с помощью специальных композиций добавок, которые трудно получить при традиционном литье слитков и последующем формовании.

Примерные композиции сплавов

| Сплав | Mg | Si | Cu | Mn | Cr | Zn |

|---|---|---|---|---|---|---|

| 2024 | 1.2-1.8% | 0.50% | 3.8-4.9% | 0.3-0.9% | 0.10% | – |

| 7075 | 2.1-2.9% | 0.40% | 1.2-2.0% | 0.30% | 0.18-0.28% | 5.1-6.1% |

Таблица 1. Например, алюминиевые деформируемые сплавы часто адаптируются к мелкодисперсному порошковому сырью для AM-технологий, используя комбинации магния, кремния, меди, марганца, хрома и цинка, манипулируя получаемыми механическими характеристиками.

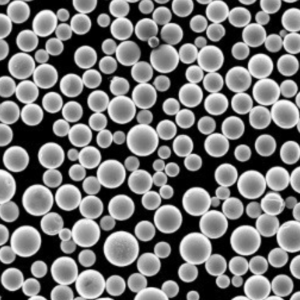

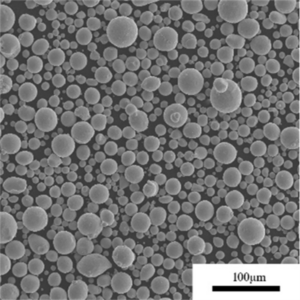

Методы и характеристики производства алюминиевой пудры

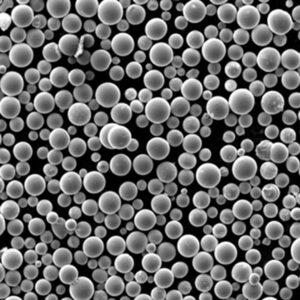

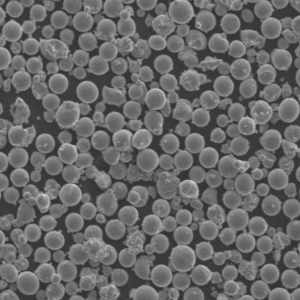

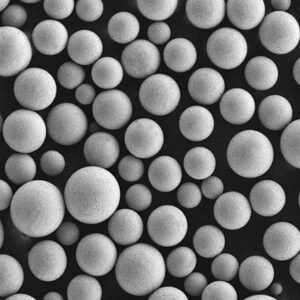

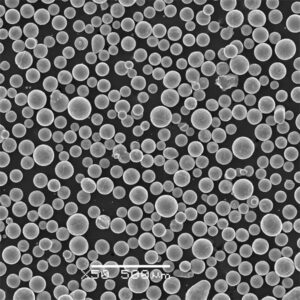

Распыление - Распыление в инертном газе расплавленного алюминия в сферические порошки с контролируемым распределением частиц по размерам, практически не содержащие загрязнений, подходит для использования порошкового слоя.

| Метод | Описание | Размеры частиц | Морфология | Чистота | Содержание кислорода | Цена |

|---|---|---|---|---|---|---|

| Газовая атомизация | Распределение от 30 до 150 микрон позволяет достичь высокой плотности слоя порошка и спекания | Высокая сферичность | До 99,97% Al | <300 ppm | $$$$ |

Таблица 2. Характеристики метода производства, обуславливающие принятие решений о закупке алюминиевой печатной пудры

Контроль формы частиц и постоянства химического состава от партии к партии повышает надежность конечной детали - эти качества ценятся по сравнению с первоначально более высокой стоимостью порошка, но меркнут по сравнению с сокращением времени/стоимости последующей обработки, не требующей тщательной обработки поверхности.

Стандарты спецификаций на алюминиевые печатные порошки

| Стандарт | Описание |

|---|---|

| ASTM F3301 | Химический состав и распределение по размерам сит для алюминиевой пудры марки AM |

| ASTM B633 | Стандарты на конструкционные алюминиевые деформируемые сплавы, адаптированные к порошкам |

| ISO/ASTM 52904 | Методы испытаний, определяющие расход, плотность и механические характеристики порошка |

Таблица 3. Ведущие технические характеристики, позволяющие гарантировать качество просеянного алюминиевого порошка для печати, отвечающего уникальным требованиям к добавкам, превышающим обычные сертификаты на материал для слитков.

Анализ областей сертификации гарантирует, что стандарты должным образом охватывают обязательные для покупателя окна состава, приемлемые характеристики порошка, такие как скорость потока в зале и уровни химической чистоты, соответствующие как возможностям распыления, так и требованиям последующего производственного процесса.

Особенности процесса 3D-печати с использованием алюминиевых порошков

Лазерная наплавка порошкового слоя - При селективной лазерной плавке алюминия используются сканирующие CO2 или волоконные лазеры мощностью 400-1 кВт, локально плавящие слои толщиной 30-100 мкм.

| Параметр | Типовой диапазон |

|---|---|

| Мощность лазера | 100-400 ватт |

| Скорость сканирования | 300-10,000 мм/сек |

| Размер балки | Диаметр 50-300 мкм |

Таблица 4. Настройка параметров ввода энергии в машину SLM позволяет сбалансировать плотное плавление против избыточного нагрева, вызывающего высокие остаточные напряжения и растрескивание.

Сокращение дефектов сборки - Для устранения таких дефектов, как пористость, растрескивание и риск деформации, требуется оптимизация параметров лазера, качества порошка, геометрии сборки, терморегулирования и последующей обработки.

Использование различий между сплавами - Регулирование сочетания кремния, магния и меди позволяет изменять поведение при плавлении, тепловые характеристики и микроструктуры при затвердевании, управляя результирующими характеристиками.

Механические свойства печати алюминиевой пудрой

Свойства при печати - Достижение прочности литых сплавов 30-60% за счет динамики быстрого затвердевания, концентрирующей дефекты без последующей механической упрочняющей обработки в литых деформируемых сплавах.

Постобработка - Термическая обработка, горячее изостатическое прессование и холодная обработка повышают механические характеристики с 60% до 95% по сравнению с литыми аналогами, поскольку усталость и пластичность при высоких циклах соответствуют более требовательным применениям.

| Сплав | Прочность на разрыв | Предел текучести | Удлинение (%) |

|---|---|---|---|

| Напечатано в 2024 году | 45 кси | 21 кси | 8 % |

| Как напечатано 7075 | 47 кси | 32 кси | 11% |

| HIP 7075 | 73 кси | 65 кси | 10% |

Таблица 5. Сравнение типичных механических свойств алюминия, отпечатанного и обработанного после печати, с эталонными характеристиками литых сплавов.

Полная реализация свойств зависит от уменьшения количества пор и дефектов, вызванных самим процессом, а также от специально подобранной постобработки, которая препятствует накоплению остаточных напряжений, возникающих при неограниченном застывании расплава, присущем лазерному производству алюминиевых материалов с использованием порошкового слоя.

Методы постобработки алюминиевых печатных деталей

Снятие стресса - Низкотемпературный отжиг минимизирует остаточные напряжения, предотвращая деформацию, без значительного огрубления упрочняющих фаз

HIP - Горячее изостатическое прессование с использованием газа аргона под высоким давлением при повышенной температуре разрушает внутренние пустоты, повышая усталостную прочность.

Холодная обработка - Обжиг, дробеструйное упрочнение или другие виды механической обработки поверхности устанавливают сжимающие напряжения, задерживающие образование трещин, что особенно важно для компонентов, подвергающихся усталостным нагрузкам.

Обработка - Фрезерная или токарная обработка с ЧПУ обеспечивает точность размеров и контроль шероховатости поверхности, что вряд ли достижимо непосредственно при аддитивном производстве до окончательной механической или термической обработки.

Покрытия - HVOF или дуговое термическое напыление, хотя диффузионные покрытия высокой твердости, такие как хромирование или алюминирование, повышают износо/коррозионную стойкость, не сравнимую ни с одним видом кованых изделий.

Испытание качества - Рентгеновская томография, компьютерная томография и анализ изображений позволяют количественно определить объемное распределение дефектов, что обеспечивает надежность изделия и соответствие его эксплуатационным требованиям.

Сочетание интегрированных стратегий расплава и специальной вторичной обработки позволяет получить полностью плотные алюминиевые печатные детали, превосходящие по механическим свойствам те, которые раньше были возможны только при использовании традиционных субтрактивных технологий конверсии слитков.

Применение алюминиевых компонентов с печатью

Аэрокосмическая промышленность

- Фитинги и ребра планера - улучшение соотношения "покупка - полет" около 100%, сокращение отходов материалов

- Турбомашины с аэродинамическими профилями и блисками

- Конформные криогенные топливные баки

Автомобильная промышленность

- Шасси и подвеска с уменьшенной массой

- Консольные узлы корпуса двигателя

Промышленность

- Индивидуальные приспособления, зажимные устройства, захваты и концевые эффекторы

- Инструментальная оснастка для небольших объемов производства, например, пресс-формы для литья пластмасс под давлением и штампы для штамповки

- Инструментарий с конформным охлаждающим трактом повышает производительность

Приложения Выгоды от балансировки индивидуальных и настраиваемых сплавов, уникального изготовления сложных геометрических форм, легких профилей и повышения производительности после обработки, уникально достижимой благодаря обработке алюминиевых порошков методом сплавления с порошковым слоем.

Поставщики, предлагающие Алюминиевые порошки для печати

| Поставщик | Описание |

|---|---|

| AP&C | Специализируется на производстве порошков для печати из алюминия и титана методом газового распыления |

| Столярная присадка | Широкий ассортимент материалов для печати из нержавеющей стали и сверхпрочных сплавов |

| Sandvik Osprey | Ведущий поставщик порошков для печати из нитинола, кобальта и алюминия |

Таблица 6. Известные поставщики, предоставляющие мощности по производству алюминиевого порошка для печати, используя внутреннее распыление или привлекая внешние мельницы

Оценка возможностей поставщиков в отношении требуемых сортов сплавов и обязательств, обеспечивающих согласованность между партиями, дает уверенность в обеспечении многолетних разработок без риска смены продукта и устаревания промежуточных деталей во время длительных печатных кампаний, связанных с заменой порошка.

Ценообразование на алюминиевую пудру

| Параметр | Влияние на цены |

|---|---|

| Размер распределения | Более жесткое распределение напрягает урожайность, снижая затраты |

| Стандарты качества | Аэрокосмические марки, требующие строгих испытаний на отбраковку дефектов |

| Объем заказа | Мелкосерийные прототипы приносят премии |

| Технические характеристики клиента | Любые уникальные цели по содержанию масла/влаги, влияние упаковки на цену |

| Легирующие добавки | Элементарные смеси более высокой чистоты передают заряды |

Таблица 7. Факторы канала поставок, влияющие на цены на алюминиевую пудру, до 5-10 раз превышающие спотовые цены на основное алюминиевое сырье

Прогнозирование потребностей в объемах за 12-18 месяцев до начала крупных печатных проектов дает наибольший эффект, позволяя минимизировать расходы на серийное и квалификационное тестирование.

Часто задаваемые вопросы

В: Сохраняет ли алюминиевая пудра свойства при повторном использовании?

О: Да, порошки хорошо перерабатываются, при этом необходимо контролировать лишь незначительный захват кислорода и влаги, прежде чем смеси для повторного использования станут вредными.

Вопрос: Что вызывает проблемы с пористостью в алюминиевых печатных деталях?

О: Запертые газовые поры, возникающие из-за плохого хранения и обработки порошка или отсутствия вентиляции во время плавки, превращаются в дефекты, снижающие прочность.

В: Является ли термическая обработка полезной для алюминиевых печатных компонентов?

О: Да, правильно разработанная термическая обработка воспроизводит темперы, повышая пластичность и максимизируя амбулаторные механические свойства, уникальные для контролируемых путей затвердевания отпечатков.

Вопрос: Какой алюминиевый сплав лучше всего подходит для лазерного порошкового наплавления?

О: Порошок Scalmalloy - сплав алюминия, скандия и циркония, запатентованный компанией APWorks, - обеспечивает непревзойденное сочетание прочности и термостойкости после полной последующей обработки.